摘要

关键词

- 三维集成(3D Integration)

- 二维材料(2D Materials)

- 单片集成(Monolithic Integration)

- 高密度贯通孔(High-density Vias)

- 石墨烯化学晶体管

- 硫化钼晶体管(MoS₂)

研究背景

随着半导体行业追求更高的芯片密度和多功能集成,三维集成(3D Integration)逐渐成为替代传统硅贯通孔(TSV)技术的重要方向。二维材料(如石墨烯和过渡金属硫族化合物)因其出色的电学和机械特性,被认为是实现高性能 3D 集成的重要候选者。然而,如何在保持低温制造工艺的同时,突破二维材料的规模化集成与高密度贯通互连的瓶颈,仍然是当前研究的挑战。本文通过开发基于石墨烯化学传感器和硫化钼晶体管的多层堆栈,提供了一种全新的单片与异质 3D 集成解决方案。

创新点

- 首次实现基于二维材料(石墨烯与硫化钼)的单片异质 3D 集成架构。

- 达成了每平方毫米 62,500 个 I/O 的高密度互连,超过传统技术。

- 制造温度控制在 200°C 以下,兼容后端工艺要求。

- 将传感器和计算模块的物理距离缩短至 50 nm,显著提高计算延迟与带宽性能。

研究内容

本文构建了一个两层的三维集成堆栈,其中第 1 层由基于单层硫化钼(MoS₂)的存储晶体管构成,负责数据处理;第 2 层包含石墨烯化学传感器电路,进行信号采集。采用化学气相沉积(CVD)技术生长二维材料,并通过 PMMA 辅助的湿转移工艺将材料集成到预制的本地电极结构上。每一层器件通过电子束光刻定义通道区域,并采用低温原子层沉积(ALD)技术实现介电层隔离。在贯通孔设计上,制备了尺寸为 3 µm × 3 µm、间距为 4 µm 的高密度互连结构。整个制备流程控制在 180°C,兼容现有半导体工艺。通过多种光学、电学表征方法,研究验证了二维材料在 3D 集成中的稳定性与性能优势。

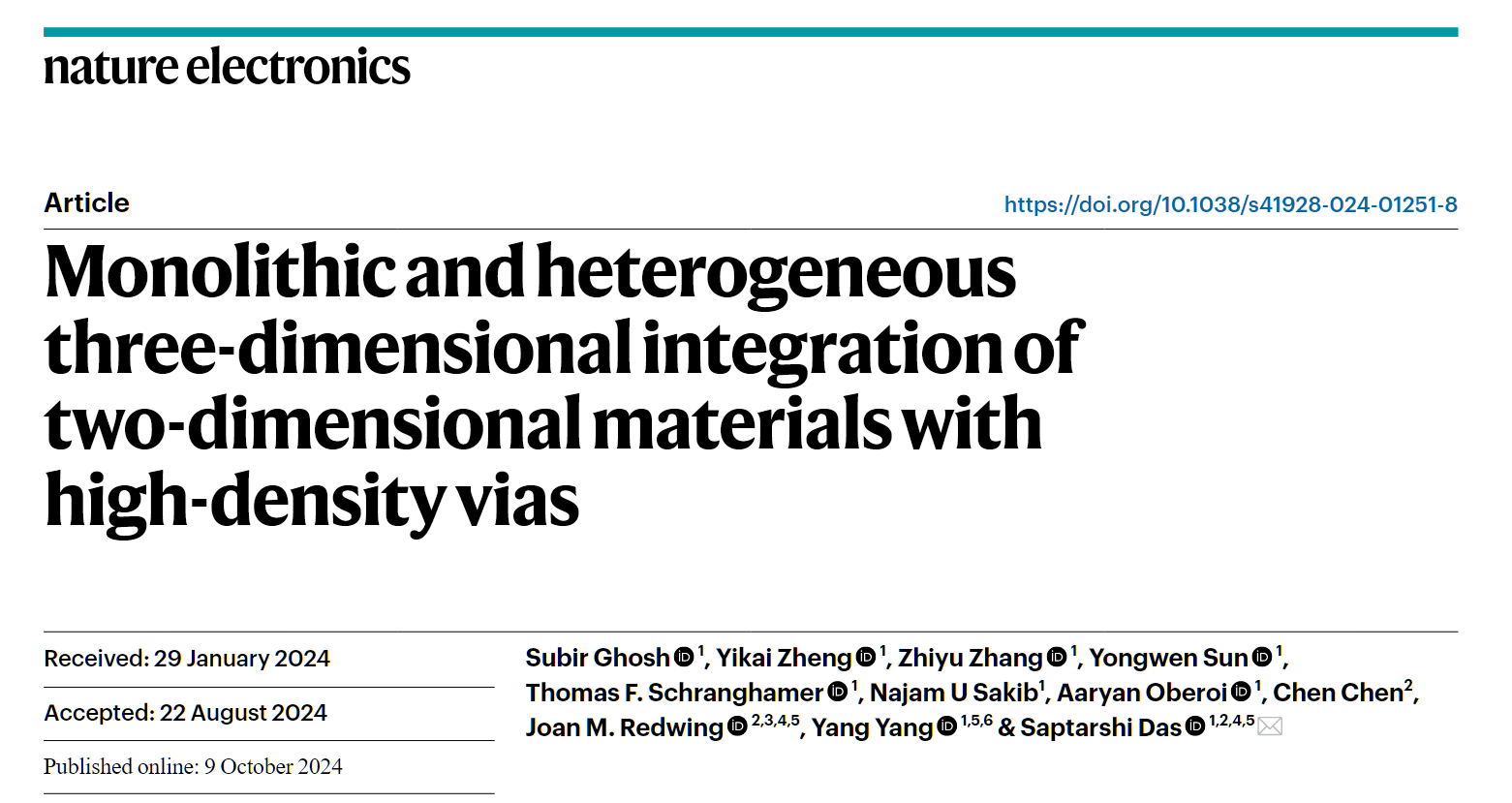

(a) MOCVD 生长的单层 MoS\(_2\) 在 2 英寸蓝宝石衬底上的光学图像,比例尺为 2.5 cm。 (b) 相应的拉曼光谱,特征峰 E\(_{2g}^1\) 和 A\(_{1g}\) 分别位于 387 cm\(^{-1}\) 和 404 cm\(^{-1}\)。 (c) 铜衬底上的单层石墨烯薄膜的光学图像,比例尺为 40 mm。 (d) 使用 532 nm 激光获得的石墨烯拉曼光谱。 (e) 单层 MoS\(_2\) 和石墨烯基设备的 3D 单片异质集成的制造工艺流程示意图。

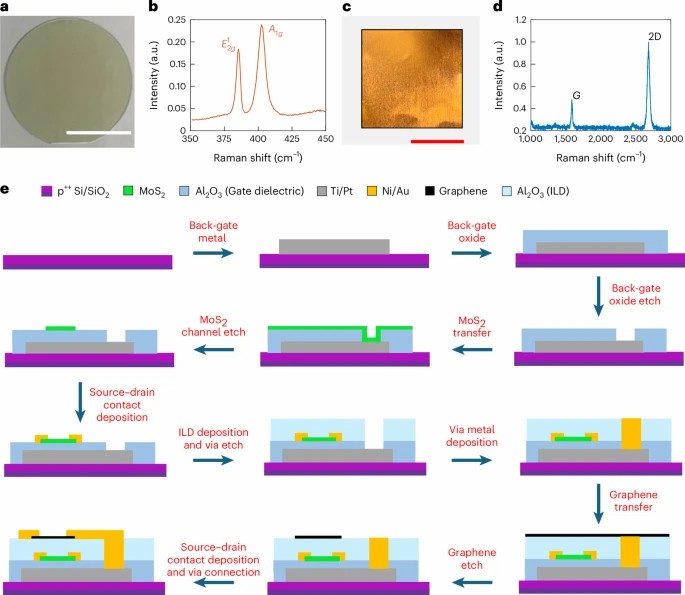

(a) 基于单层 MoS\(_2\) 和石墨烯的两层单片集成电路的光学图像,比例尺为 25 μm。 (b) 扫描电镜 (SEM) 图像显示了每个单元包含的四个设备,包括两个位于 MoS\(_2\) 存算晶体管上方的石墨烯化学晶体管,比例尺为 3 μm。 (c) 角度 SEM 图像,比例尺为 3 μm。 (d) STEM–HAADF 模式下的横截面图像,比例尺为 1 μm。 (e) HAADF 放大图像显示了 M3D 堆叠结构中 MoS\(_2\) 和石墨烯通道之间的 50 nm 分离。 (f) EDS 元素映射图,显示 MoS\(_2\) 存算晶体管及其浮栅堆叠,比例尺为 20 nm。

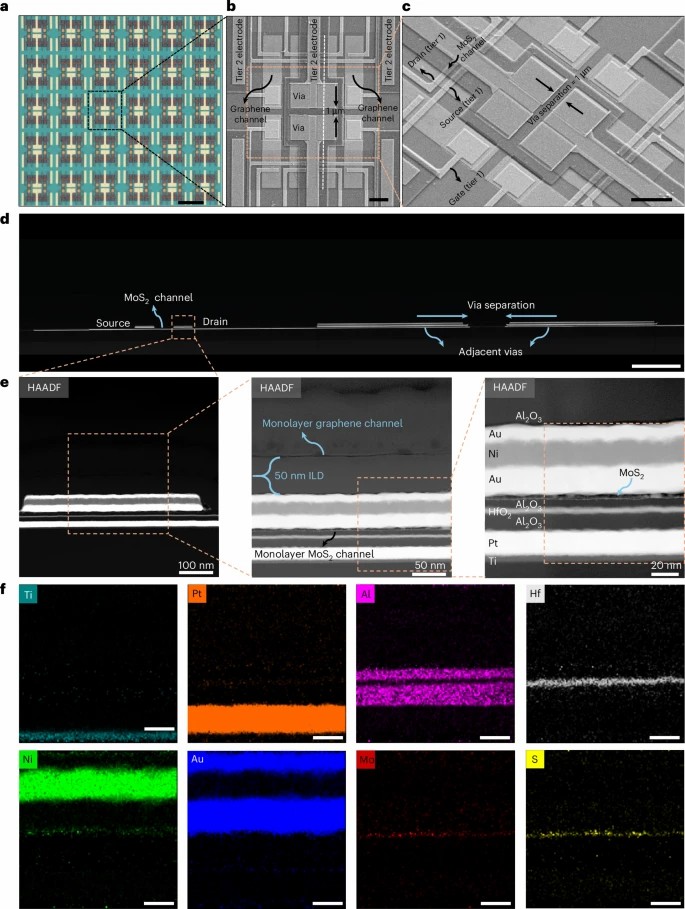

(a) 50 个 MoS\(_2\) 存算晶体管的转移特性(即源-漏电流 \(I_\text{DS}\) 与背栅电压 \(V_\text{BG}\) 的关系),在漏极电压 \(V_\text{DS} = 1\) V 下测量,沟道长度和宽度分别为 1 μm。 (b–d) 50 个设备的场效应迁移率 \(\mu_\text{FE}\) (b)、亚阈值摆幅 SS (c) 和阈值电压 \(V_\text{TH}\) (d) 的直方图。 (e, f) 在施加不同正 (e) 和负 (f) 编程脉冲后,典型存算晶体管的转移特性曲线。 (g) 高低电导状态下的非易失性保持特性,在 \(V_\text{BG} = 0\) V 和 \(V_\text{DS} = 1\) V 下测量 6000 s。 (h) 四个不同模拟电导状态的保持特性。 (i) 包含两个 MoS\(_2\) 存算晶体管的比较器电路图。 (j) 比较器的转移曲线,即输出电压 \(V_\text{OUT}\) 与输入电压 \(V_\text{IN}\) 的关系,切换发生在 \(V_\text{IN} = 200\) mV 时。 (k) 编程 MT2 获得的不同参考电压 \(V_\text{REF}\)。 (l) 在 \(V_\text{REF} = 0\) V 和 \(V_\text{DD} = 2\) V 下响应任意输入波形的 \(V_\text{OUT}\) 表现。

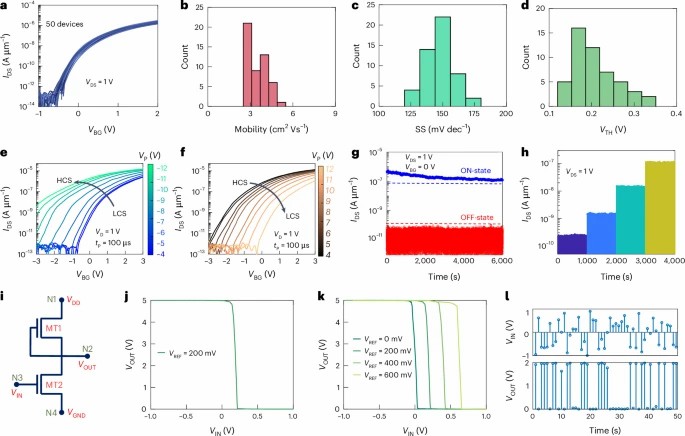

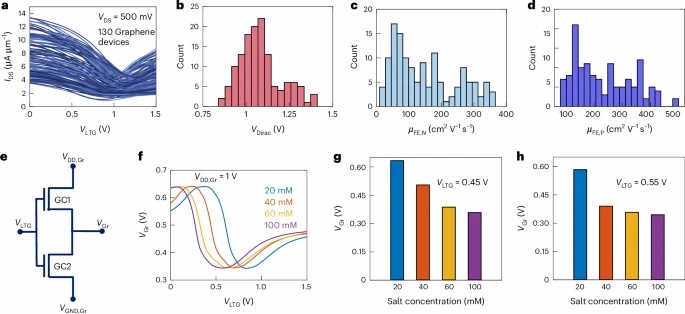

(a) 在 \(V_\text{DS} = 500\) mV 下测量的 130 个石墨烯化学晶体管的转移特性曲线。 (b–d) 所有 130 个设备的 \(V_\text{Dirac}\) (b)、电子迁移率 \(\mu_\text{FE,N}\) (c) 和空穴迁移率 \(\mu_\text{FE,P}\) (d) 的分布。 (e) 包含两个串联石墨烯化学晶体管 (GC1 和 GC2) 的化学传感器的电路示意图。 (f) 在不同浓度 NaCl 溶液下(20、40、60 和 100 mM),\(V_\text{LTG}\) 不同时的 \(V_\text{Gr}\) 表现。 (g) 在 \(V_\text{LTG} = 0.45\) V 和 0.55 V 时,随 NaCl 浓度增加的 \(V_\text{Gr}\) 单调演变。

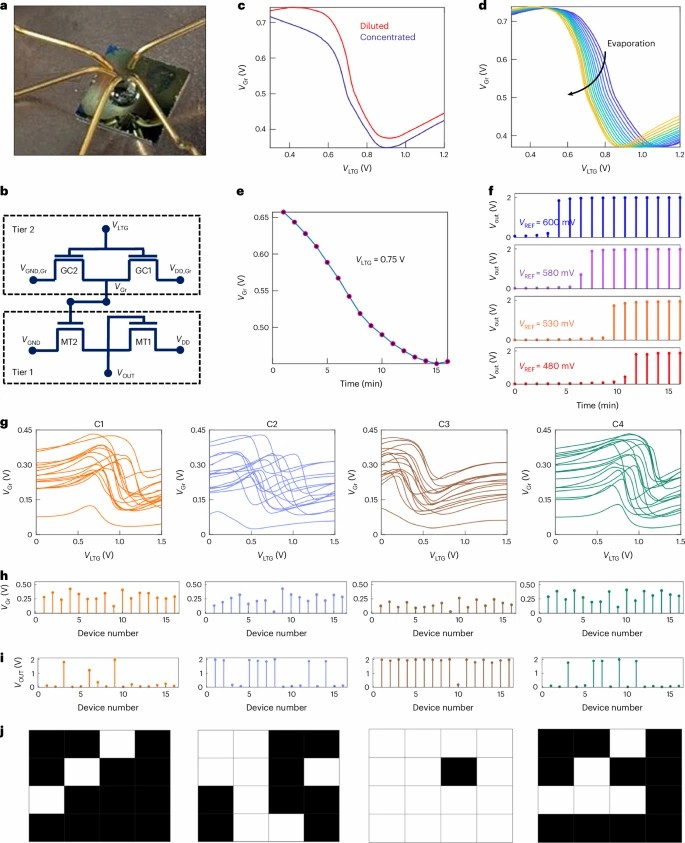

(a) 顶部涂有化学溶液的 M3D 芯片光学图像。 (b) 石墨烯化学晶体管与 MoS\(_2\) 存算晶体管通过跨层通孔连接的 3D 电路结构图。 (c) 在两种糖溶液(稀释和浓缩)作用下化学传感器的转移曲线。 (d) 稀糖溶液蒸发 15 分钟后转移曲线的时间演变。 (e, f) 分别测量在 \(V_\text{LTG} = 0.75\) V 和编程 \(V_\text{REF}\) 不同时的 \(V_\text{Gr}\) 和比较器输出 \(V_\text{OUT}\) 随时间的变化。 (g, h) 对 16 个化学传感器的转移曲线(g)以及 \(V_\text{LTG} = 0.6\) V 时提取的 \(V_\text{Gr}\) (h)。 (i, j) 利用图 b 中的电路架构获得的每种化学物质的 1D 和 2D 数字编码。

结论与展望

本文通过引入二维材料(石墨烯和硫化钼)的高密度单片与异质三维集成技术,展示了其在近传感计算应用中的巨大潜力。相比现有技术,该方法在减少计算延迟、提高带宽和节能方面具有显著优势。未来的研究方向包括扩展器件层数、提升二维材料的规模化制造工艺,以及探索其在量子计算与生物传感中的应用可能性。

论文直达

原文标题:Monolithic and heterogeneous three-dimensional integration of two-dimensional materials with high-density vias

原文卷期号:Nature Electronics 2024, 7, 892–903

点击以下链接阅读原文: